PRODUZIONE E VENDITA PANNELLI IN LANA DI PECORA

La nostra azienda considera la produzione e la vendita di pannelli isolanti in lana di pecora un piccolo ma significativo contributo alla riduzione dell’impatto ambientale del settore edilizio ed alla tutela della salute degli operatori. I pannelli in lana di pecora sono naturali e atossici, caratterizzati da un basso impatto ambientale durante il processo produttivo, e ripagano rapidamente l'investimento grazie alla loro elevata efficienza isolante.

Descrizione del ciclo di raccolta e produzione.

° Impatto sul territorio e benessere degli ovini

Ogni anno, la disponibilità della materia prima si rinnova grazie alla tosa delle greggi, un’attività indispensabile per la salute degli animali.

In Europa e in tutto il bacino del Mediterraneo, l’alimentazione degli ovini avviene in modo naturale: gli animali pascolano liberamente su terreni non trattati chimicamente. Le pecore, spesso definite un esercito di 90 milioni di “giardinieri”, contribuiscono significativamente al mantenimento del paesaggio tradizionale, alla pulizia del sottobosco e, di conseguenza, alla prevenzione degli incendi.

La tipologia di lana ottenuta da queste greggi è prevalentemente a fibra grossa e resistente, non adatta all’industria tessile, ma ideale per l’edilizia. Alcune varietà possono essere impiegate anche nella produzione di tappeti o feltri.

ISOLANA, per la realizzazione dei suoi pannelli in lana di pecora, utilizza proprio le fibre più robuste, che altrimenti sarebbero destinate allo smaltimento.

° La movimentazione della materia prima raccolta e trattata antitarme per la produzione degli isolanti in lana di pecora.

Balle di lana 100% di pecora, lavata e trattata antitarme, pronte per essere utilizzate nella produzione di isolanti.

L’economia del trasporto trae vantaggio da una caratteristica molto utile della lana di pecora: può infatti essere compressa fino a 20 volte il suo volume naturale (ad oltre 500 kg/m³). Questo consente di ridurre lo spazio occupato e, di conseguenza, il numero di trasporti necessari affinché la materia prima raggiunga il sito di produzione dei pannelli. Si stima che, per ogni singolo camion, ne servirebbero almeno dieci se la lana non potesse essere pressata ad alta densità.

La preparazione della lana prevede un lavaggio con trattamento antitarme, effettuato a temperature che non superano i 60 °C e con un consumo d’acqua contenuto. Il ciclo di produzione dei pannelli in lana di pecora al 100% comporta una significativa riduzione e semplificazione rispetto alle lavorazioni tessili tradizionali per le fibre vergini. Non sono previsti passaggi con prodotti chimici come carbonizzo, tintura o rifinizione, né lavorazioni quali filatura, orditura e tessitura.

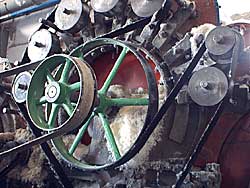

I siti di produzione erano già precedentemente destinati a uso industriale, e i macchinari sono stati opportunamente modificati e recuperati per il nuovo utilizzo.

° Produzione degli isolanti

Lavorazione meccanica

La lavorazione meccanica dei pannelli ISOLANA in lana di pecora prevede poche e semplici fasi che portano al prodotto finito, pronto per la vendita. Le principali lavorazioni sono la cardatura, che serve a separare le fibre e distribuirle in strati omogenei, e l’agugliatura, che compatta il materassino.

Cardatura della lana

Agugliatura

La cardatura avviene facendo passare la lana tra grandi cilindri dotati di fitte “spine” metalliche, simili a quelle del cardo. Subito dopo, durante la fase di agugliatura, i teli di lana cardata scorrono sotto banchi di aghi verticali in rapido movimento. Gli aghi, in acciaio speciale, sono lunghi circa cinque centimetri e disposti in banchi con una densità di 16.000 aghi per metro quadrato. Successivamente, i pannelli in lana di pecora vengono tagliati e confezionati in buste o big bag realizzati in plastica riciclata, risultando così pronti per la commercializzazione. Lo stoccaggio in magazzino, la manipolazione e la posa dei pannelli non richiedono particolari precauzioni.

Materassini 100% lana visti da vicino, come escono dalle macchine.

° Consumo energetico necessario alla produzione dei pannelli in lana di pecora 100%.

L’approvvigionamento della materia prima, entro un raggio di 300 km, e la produzione dei pannelli in lana di pecora ISOLANA, pronti per la vendita, comportano un consumo energetico, più volte verificato, pari a 0,60 kWh per chilogrammo di prodotto. Va inoltre considerato che, utilizzando lana destinata alla discarica per la produzione di ISOLANA, si dovrebbe detrarre dal bilancio energetico il costo dell’energia necessaria allo smaltimento di tali materiali.